Biegklasy dokładności określajątolerancje i poziomy precyzjikół zębatych zgodnych z normami międzynarodowymi (ISO, AGMA, DIN, JIS). Gatunki te zapewniają prawidłowe zazębienie, redukcję hałasu i wydajność w układach przekładniowych.

1. Normy dokładności przekładni

ISO 1328 (Najpowszechniejsza norma)

Definiuje 12 klas dokładności (od najwyższej do najniższej precyzji):

Klasy od 0 do 4 (ultraprecyzja, np. lotnictwo i kosmonautyka, metrologia)

Klasy 5–6 (wysoka precyzja, np. skrzynie biegów samochodowe)

Klasy 7-8 (Ogólne maszyny przemysłowe)

Klasy 9–12 (niska precyzja, np. sprzęt rolniczy)

AGMA 2000 i AGMA 2015 (norma amerykańska)

Używa numerów Q (klas jakości):

Q3 do Q15 (wyższe Q = lepsza precyzja)

Q7-Q9: Wspólne dla przekładni samochodowych

Q10-Q12: Wysokoprecyzyjne lotnictwo i wojsko

DIN 3961/3962 (norma niemiecka)

Podobne do ISO, ale z dodatkowymi klasyfikacjami tolerancji.

JIS B 1702 (norma japońska)

Używa klas od 0 do 8 (klasa 0 = najwyższa precyzja).

2. Kluczowe parametry dokładności przekładni

Stopień dokładności określa się poprzez pomiar:

1. Błąd profilu zęba (odchylenie od idealnej krzywej ewolwentowej)

2. Błąd podziałki (zmiana odstępu między zębami)

3. Bicie (mimośrodowość obrotu koła zębatego)

4. Błąd prowadzenia (odchylenie w ustawieniu zębów)

5. Wykończenie powierzchni (chropowatość wpływa na hałas i zużycie)

3. Typowe zastosowania według stopnia dokładności

| Klasa ISO | AGMA Q-Grade | Typowe zastosowania |

| Klasy 1-3 | P13-P15 | Ultraprecyzja (optyka, lotnictwo i kosmonautyka, metrologia) |

| Klasy 4-5 | P10-P12 | Wysokiej klasy motoryzacja, robotyka, turbiny |

| Klasy 6-7 | Q7-Q9 | Maszyny ogólne, przekładnie przemysłowe |

| Klasy 8-9 | Q5-Q6 | Sprzęt rolniczy, budowlany |

| Klasy 10-12 | III-IV kwartał | Niedrogie, niekrytyczne aplikacje |

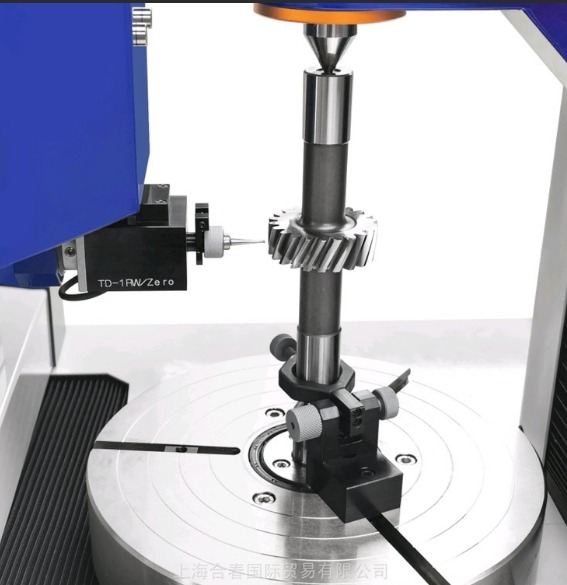

4. Jak mierzy się dokładność przekładni?

Testery przekładni (np. seria Gleason GMS, seria Klingelnberg P)

CMM (współrzędnościowa maszyna pomiarowa)

Skanowanie laserowe i projektory profilowe

Systemy kontroli przekładni firmy Gleason

GMS 450/650: Do precyzyjnych przekładni stożkowych spiralnych i hipoidalnych

300GMS: Do kontroli kół zębatych walcowych

5. Wybór odpowiedniego stopnia dokładności

Wyższa klasa = płynniejsza praca, mniejszy hałas, dłuższa żywotność (ale wyższa cena).

Niższa klasa = Oszczędna, ale mogą występować problemy z wibracjami i zużyciem.

Przykładowy wybór:

Skrzynia biegów samochodowa: ISO 6-7 (AGMA Q8-Q9)

Podwozia śmigłowcowe: ISO 4-5 (AGMA Q11-Q12)

Systemy przenośnikowe: ISO 8-9

Czas publikacji: 01-08-2025